mes管理系统,MES管理系统在现代制造业中的核心作用与实施策略

时间:2024-11-22 来源:网络 人气:

MES管理系统在现代制造业中的核心作用与实施策略

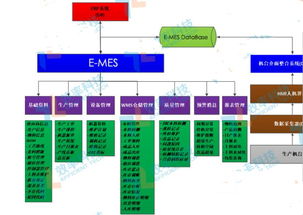

随着全球制造业的快速发展,智能制造已成为企业提升竞争力的关键。MES(Manufacturing Execution System,制造执行系统)作为连接生产现场与管理决策层的关键桥梁,其重要性在智能制造时代愈发凸显。本文将深入探讨MES管理系统的核心作用、实施策略以及如何助力企业实现智能化生产。

MES管理系统在现代制造业中的核心作用主要体现在以下几个方面:

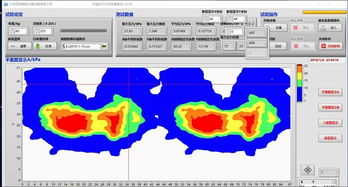

实时监控生产过程:MES系统可以实时采集生产现场的数据,如设备状态、物料流动、环境参数等,为管理者提供准确的生产信息。

优化生产计划与调度:通过分析生产数据,MES系统可以自动调整生产计划,优化资源配置,提高生产效率。

提升质量管理水平:MES系统实时监测生产过程中的各项指标,及时发现和纠正异常,确保产品质量。

降低生产成本:通过优化生产流程、提高生产效率,MES系统有助于降低企业的生产成本。

增强企业竞争力:MES系统助力企业实现智能化生产,提升产品质量和客户满意度,增强企业竞争力。

明确企业目标:企业应根据自身发展战略和实际需求,明确MES系统的实施目标,确保系统与企业目标相一致。

选择合适的MES系统:根据企业规模、行业特点和生产需求,选择适合的MES系统,确保系统功能满足企业需求。

加强内部沟通与协作:MES系统的实施需要各部门的紧密配合,企业应加强内部沟通与协作,打破部门壁垒。

培训员工:对员工进行MES系统操作培训,提高员工对系统的熟悉度和使用能力。

持续优化与改进:MES系统实施后,企业应持续优化系统功能,提高系统性能,确保系统满足企业不断变化的需求。

MES管理系统的实施路径主要包括以下步骤:

需求分析:深入了解企业生产现状、业务流程和需求,明确MES系统的实施目标。

系统选型:根据企业需求,选择合适的MES系统,并进行系统评估和比较。

系统部署:进行系统安装、配置和调试,确保系统正常运行。

数据迁移:将现有生产数据迁移到MES系统中,确保数据完整性和准确性。

系统培训:对员工进行MES系统操作培训,提高员工对系统的熟悉度和使用能力。

系统上线:正式上线MES系统,并进行试运行和优化。

持续优化:根据企业需求和市场变化,持续优化MES系统功能,提高系统性能。

工艺规格标准管理:MES系统可以整合并管理生产工艺、图纸、工艺卡、装配图等关键资源,确保生产操作的规范性和效率。

计划作业调整排成:MES系统基于灵活的计划模式设置,能够综合考虑各种生产约束条件,智能安排生产任务。

质量管理:MES系统实时监测生产过程中的各项指标,及时发现和纠正异常,确保产品质量。

库存管理:MES系统实时记录和统计原材料和成品的库存情况,确保库存的准确性和及时性。

随着物联网、大数据、人工智能等技术的不断发展,MES管理系统将呈现出以下发展趋势:

深度融合智能技术:MES系统将与物联网、大数据、人工智能等前沿

相关推荐

教程资讯

教程资讯排行