mes系统与plc,智能制造的关键桥梁

时间:2024-11-22 来源:网络 人气:

MES系统与PLC的协同工作:智能制造的关键桥梁

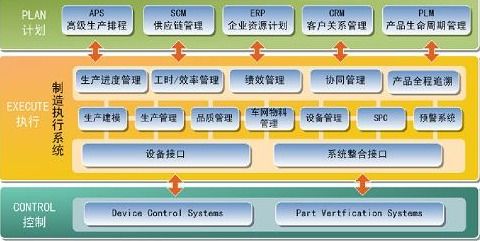

随着工业4.0和智能制造的兴起,制造执行系统(MES)和可编程逻辑控制器(PLC)在工厂自动化和智能化中扮演着越来越重要的角色。本文将探讨MES系统与PLC之间的协同工作,以及它们如何共同推动智能制造的发展。

MES系统的核心作用

MES系统是连接企业资源计划(ERP)系统与底层过程控制系统(如PLC)的关键桥梁。它主要负责生产过程中的实时数据采集、生产计划执行、质量控制、设备管理等功能。MES系统通过实时监控生产现场,为生产管理提供决策支持,从而提高生产效率和产品质量。

PLC在智能制造中的地位

PLC作为工业自动化领域的核心设备,主要负责对生产设备进行实时控制。它通过接收来自MES系统的指令,实现对生产过程的精确控制。PLC的应用使得生产过程更加稳定、可靠,为智能制造提供了坚实的基础。

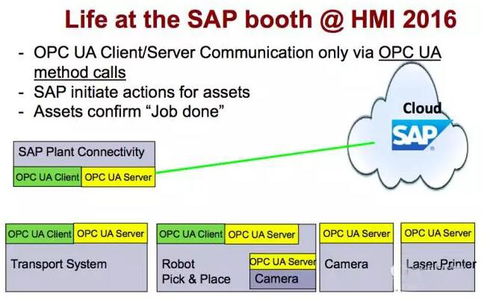

MES系统与PLC的协同工作原理

MES系统与PLC的协同工作主要基于以下原理:

数据交换:MES系统通过标准接口与PLC进行数据交换,实时获取生产设备的状态信息、生产数据等。

指令下达:MES系统根据生产计划,向PLC下达生产指令,如启动、停止、调整参数等。

状态反馈:PLC将生产设备的状态信息反馈给MES系统,如设备运行状态、故障信息等。

异常处理:当生产过程中出现异常时,MES系统与PLC协同处理,确保生产过程恢复正常。

MES系统与PLC协同工作的优势

MES系统与PLC的协同工作为智能制造带来了诸多优势:

提高生产效率:通过实时监控和优化生产过程,减少生产周期,提高生产效率。

降低生产成本:通过优化生产计划、减少设备故障,降低生产成本。

提升产品质量:通过实时监控生产过程,及时发现并解决质量问题,提升产品质量。

增强企业竞争力:通过智能制造,提高企业竞争力,实现可持续发展。

MES系统与PLC协同工作的挑战

尽管MES系统与PLC的协同工作为智能制造带来了诸多优势,但在实际应用中仍面临一些挑战:

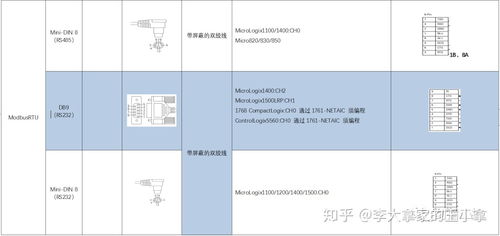

系统集成:MES系统与PLC的集成需要考虑不同厂商、不同型号的设备,以及不同协议的兼容性。

数据安全:生产过程中的数据安全至关重要,需要确保数据传输的安全性。

人员培训:MES系统与PLC的协同工作需要专业人员进行操作和维护,对人员培训提出了较高要求。

MES系统与PLC的协同工作在智能制造中发挥着重要作用。通过实时监控、优化生产过程,提高生产效率、降低生产成本、提升产品质量,为企业带来显著的经济效益。面对挑战,企业应积极应对,加强系统集成、数据安全,提高人员培训水平,推动智能制造的快速发展。

相关推荐

教程资讯

教程资讯排行