mes系统集成,关键步骤与挑战解析

时间:2024-11-25 来源:网络 人气:

MES系统集成:关键步骤与挑战解析

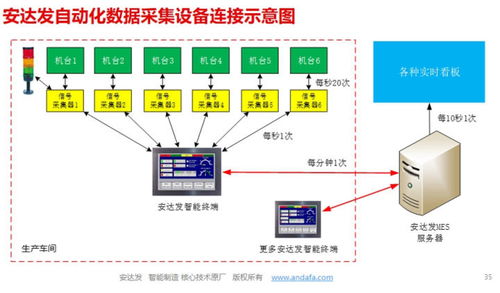

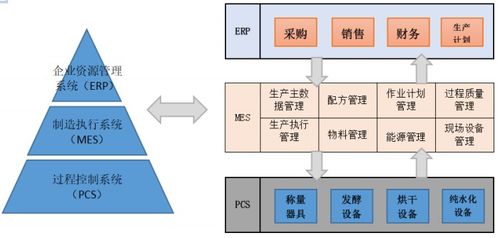

随着工业4.0的推进,制造企业对生产过程的数字化、智能化需求日益增长。MES(制造执行系统)作为连接ERP(企业资源计划)和车间执行层的桥梁,其集成成为企业实现智能制造的关键。本文将深入探讨MES系统集成的关键步骤与面临的挑战。

一、MES系统集成的意义

MES系统集成的意义在于:

提高生产效率:通过集成MES系统,企业可以实现生产过程的实时监控和优化,减少生产过程中的浪费,提高生产效率。

提升产品质量:MES系统可以实时收集生产数据,通过数据分析,帮助企业发现生产过程中的质量问题,从而提升产品质量。

降低运营成本:集成MES系统可以优化生产流程,减少人工干预,降低运营成本。

增强企业竞争力:通过MES系统集成,企业可以快速响应市场变化,提高产品竞争力。

二、MES系统集成的关键步骤

MES系统集成通常包括以下关键步骤:

需求分析:明确企业对MES系统的需求,包括功能、性能、安全性等方面。

系统选型:根据需求分析结果,选择合适的MES系统供应商。

数据迁移:将现有系统中的数据迁移到MES系统中,确保数据的一致性和完整性。

系统集成:将MES系统与现有系统进行集成,实现数据共享和业务协同。

测试与验证:对集成后的系统进行测试,确保系统稳定运行。

培训与推广:对相关人员进行培训,确保他们能够熟练使用MES系统。

三、MES系统集成的挑战

MES系统集成过程中,企业可能会面临以下挑战:

系统兼容性:不同系统之间的兼容性问题可能导致集成困难。

数据迁移:数据迁移过程中,可能会出现数据丢失、数据不一致等问题。

系统集成:系统集成过程中,可能需要调整现有系统,以适应MES系统的需求。

人员培训:相关人员的培训工作需要投入大量时间和精力。

成本控制:MES系统集成需要投入一定的资金,企业需要做好成本控制。

四、应对挑战的策略

为了应对MES系统集成过程中面临的挑战,企业可以采取以下策略:

选择合适的MES系统供应商:选择具有丰富经验和良好口碑的供应商,确保系统兼容性和稳定性。

制定详细的数据迁移计划:在数据迁移前,制定详细的数据迁移计划,确保数据的一致性和完整性。

加强系统集成管理:在系统集成过程中,加强项目管理,确保项目按计划进行。

加强人员培训:对相关人员进行系统培训,提高他们的使用技能。

做好成本控制:在MES系统集成过程中,做好成本控制,确保项目在预算范围内完成。

MES系统集成是企业实现智能制造的关键步骤。通过深入了解MES系统集成的关键步骤和挑战,企业可以更好地应对集成过程中的问题,提高生产效率和产品质量。未来,随着技术的不断发展,MES系统将更加智能化、集成化,为企业带来更多价值。

相关推荐

教程资讯

教程资讯排行